Mythos Vollauslastung: Ist Effizienz die einzig heilbringende Messgröße oder bringen wir durch die Verfolgung dieses Zieles unsere Organisation in schwieriges Fahrwasser? Während die Automobilindustrie (zumindest in Japan) seit den 1940er Jahren die Fertigung verschlankt hat und mit Pull-Systemen eine neue Dimension hinsichtlich Durchsatz und Flexibilität erschlossen hat, stellt sich die Situation bei Serviceprozessen, also z.B. in der Verwaltung oder Entwicklung oft komplett anders dar. Durch Anordnung (Push) aus einer übergelagerten Hierarchieebene heraus werden die Systeme mit Aufgaben geflutet und auch verstopft. Die Konsequenz: Hamsterrad-Feeling für die Mitarbeiter, der Aufgabenstapel ist so groß, dass sich kaum eine Aufgabe in der rechten Zeit zu Ende bringen lässt. Es herrscht Frustration bei den Mitarbeitern und auch bei den Vorgesetzten. Leider ist das auch für viele Manager zum Alltag geworden, doch Ideen für Veränderungen sind rar, mehr arbeiten ist der naheliegende Ausweg. Denn: mehr Mitarbeiter einstellen? Das kostet nur Geld und vielleicht hat dann der eine oder andere nichts zu tun. 120% Auslastung ist oft das Ziel, damit kein Leerlauf entstehen kann. In der Produktion wäre das zu teuer. Zu viel teures Material würde die Fabrikhallen verstopfen. Und was kostet eine verstopfte Verwaltung oder Entwicklung? Dieser Frage möchte ich in diesem Artikel nachgehen.

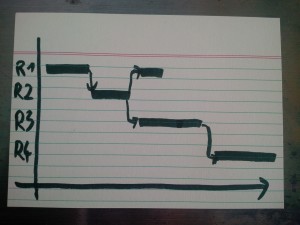

Wie werden Ressourcen üblicherweise geplant? Arbeitspakete werden definiert, der Umfang wird geschätzt, dann kann der Planer wählen: Viele Ressourcen: kurze Laufzeit; wenige Ressourcen: lange Laufzeit. Das ganze wird dann grafisch in ein Gantt-Chart notiert, die Darstellung dürfte jedem bekannt sein:

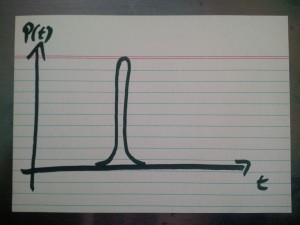

Das Prinzip ist dasselbe, in der Produktion, wie ich auch in Verwaltung oder Entwicklung. Oder etwa nicht? Ich sage: Nein. Der große Unterschied ist die Planbarkeit der einzelnen Arbeitspakete. Also die Schätzgenauigkeit. Wenn wir die Wahrscheinlichkeitsverteilung der Bearbeitungszeit einer Maschine auftragen, kommt in etwa folgendes heraus:

Die Maschine hat also nur sehr kleine Schwankungen in der Bearbeitungszeit.

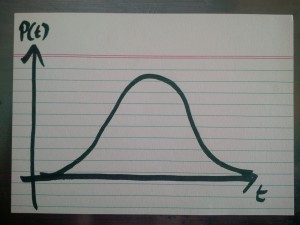

Hingegen fällt uns die Schätzung von menschlicher, kreativer Arbeit deutlich schwerer, jeder Projektleiter kann ein Lied davon singen. Die Verteilung eines “menschlichen” Arbeitspaket sieht also im Vergleich zu dem einer Maschine in etwa so aus:

Das bedeutet aber für unser Gantt Chart, dass wir es häufig übererabeiten müssen, weil wir nicht genau wissen, wie lange ein einzelnes Arbeitspaket benötigt. In der Praxis behilft man sich damit, Puffer einzuplanen und gleichzeitig viele Arbeitspakete in ein System zu stopfen, um Leerläufe zu vermeiden. Und damit sind wir bei den Problemen die ich in der Einleitung beschrieben habe, und wieder bei der Frage:

Was kostet es das Unternehmen, wenn Arbeitspaket X für einen Tag nicht bearbeitet wird?

Diese Kosten könnten ja größer sein, als jene die entstehen, wenn ein Mitarbeiter einen Tag Leerlauf hat. Auch ohne dass wir diese Kosten kennen, sollten wir uns bewusst werden, dass es irgendwo eine Balance geben muss, zwischen Durchsatz und Kosten. Um an dieser Stelle weiterzukommen, lohnt es sich, Ausschau nach einer Gedankenwelt zu halten, welche die genannten Herausforderungen schon angegangen ist. Dass die Produktion nicht so besonders gut geeignet ist, habe ich ja schon dargestellt.

Wer hat also gelernt, mit schwer bestimmbaren Anfragevolumen und schwer bestimmbaren Bearbeitungszeiten umzugehen? Alle die Dienstleistungen erbringen müssen, z.B. Warteschlangen beim Checkin am Flughafen, Internet- und Telefonprovider. Und genau bei letzteren wurden schon vor 100 Jahren Lösungen gesucht. Wie viele Leitungen benötigt ein Telekommunikationsunternehmen? Zu wenige Leitungen verärgern Kunden, zu viele Leitungen sind zu teuer.

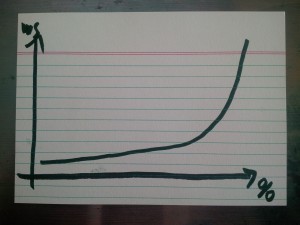

Aus der Warteschlangentheorie können wir einen Bezug herstellen zwischen der Länge einer Warteschlange und der Auslastung einer “Ressource”. Das sieht qualitativ in etwa so aus:

Die Deutung: Fahre ich als Manager meine Mitarbeiter in Richtung Vollauslastung, muss ich ganz schön lange auf die Abarbeitung der Arbeitspakete warten. Die Warteschlange wächst exponentiell mit der Auslastung. Auf die Effizienz (also die Auslastung) wird traditionell viel geachtet, doch die Verzögerungskosten durch die Überlastung steigen nicht linear sonder viel stärker.

Vollauslastung kann also, auch wenn die Kosten für die Verzögerung unbekannt sind, nie der wirtschaftlichste Betriebspunkt einer Organisation sein.

In vielen Organisationen sind Projektleiter der Meinung, dass sie die Kollegen nur bis zu 80% auslasten (dieser Punkt wäre nach der Grafik oben fürs erste ja gar nicht so schlecht. Doch diese Zahl ist eine hypothetische Zahl aus den Softwarewerkzeugen fürs Projektmangement. Über die Kurve aus der Warteschlangentheorie lässt sich der dargestellte Zusammenhang für die Praxis in umgekehrter Richtung verwenden: Die Länge der Warteschlange ist relativ einfach durch die Visualisierung der Aufgaben zu messen, daraus kann über die oben stehende Kurve ermittelt werden, wie hoch die Auslastung der Mitarbeiter ist. Die Länge der Warteschlangen ist also das primäre Mittel zur Auslastungssteuerung.

Wie kann aber die Länge einer Warteschlange geregelt werden? Da sind wir grundsätzlich bei Themen aus der Lean Production: Pull Systeme, WIP-Limits, kleine Losgrößen, bis zum Single Piece Flow. Die Umsetzungen müssen aber mit Bedacht angegangen werden, denn dass die Gedankenwelt aus der Produktion nicht 1:1 zu kreativen Dienstleistungsprozessen passt, habe ich ja eingangs angerissen.

Gerade das Thema Losgrößen hat es in sich. Viele Menschen sind dahingehend sozialisiert, dass große Losgrößen effizienter sind als kleine. In der Entwicklung sind oft sogenannte “Stage-Gated” Prozesse zu finden. Das ganze Projekt wird komplett von einer Phase zur anderen weitergeschaltet, wenn bestimmte Bedingungen erfüllt sind. Aus dem Blickwinkel, dass nicht bearbeitete Arbeitspakete die Organisation ebenso Geld kosten wie unnötige Bestände in der Fertigung, ist ein Stage-Gated-Prozess aber eine Katastrophe. Wie viele Zeichnungen oder Akten könnten weiter bearbeitet werden oder einem Review unterzogen werden, warten aber noch auf andere Zeichnungen/Akten? An den Stages werden gigantische Warteschlangen aufgebaut, indem der Prozess mit der maximal möglichen Losgröße gefahren wird. Je nach Prozess und Organisation schafft das ebenso gigantische Kosten, die aber kein Controller sehen kann. Bestände in kreativen Prozessen sind unsichtbar und schwer bewertbar. Fragt mal Eure Projektleiter und Kaufleute wie viele Bestände in der Verwaltung oder in der Entwicklung sind, und was diese das Unternehmen kosten. Wer eine Antwort bekommt, der möge sich bitte bei mir melden um mich in Erstaunen zu versetzen. ;)

Traditionell messen wir in Service-Prozessen nicht das was ökonomisch wichtig ist, sondern das was leicht zu messen ist.

Dadurch wird zumeist versucht Zeitpläne zu managen und diese umzusetzen, koste es was es wolle. Lägen belastbare Informationen über Verzögerungskosten vor, könnten die Maßnahmen betriebswirtschaftlich bewertet werden. Die Steuerung könnte “flow-orientiert” über die Größe der Warteschlangen erfolgen. Die Fokussierung auf Durchlaufzeiten und Zeitpläne birgt eine große Gefahr.

Was wären denn die Alternativen?

- Versucht (wenigstens in etwa) zu ermitteln, was es Eure Organisation kostet, wenn sich ein Projekt um einen Tag verzögert. Damit könnt Ihr die Sinnhaftigkeit von weiteren Maßnahmen berechnen.

- Werdet Euch bewusst, welche unsichtbaren Bestände Ihr in Euren Prozessen habt. Über die Länge der Warteschlangen und die Verzögerunskosten lassen sich die Kosten dieser Bestände berechnen.

- Reduziert die Auslastung der Mitarbeiter. Das rechnet sich durch den nicht-linearen Verlauf der Warteschlangenkurve. Außerdem steigert es zwei wichtige Performance-Faktoren: Motivation und Innovation.

- Reduziert die Losgrößen in Euren Prozessen. Große Lose, oder gar Stage-Gated Prozesse schaffen große Bestände und damit große Kosten.

- Reduziert die Anzahl gleichzeitiger Arbeit. Wegfallende Kontextwechsel steigern die Qualität und erhöhen den Durchsatz. Außerdem werden teure unsichtbare Bestände reduziert.

Nur mal so als Vorschlag :)

Kanban zum Beispiel adressiert eine ganz Menge dieser Themen. Vielleicht sollte ich dazu mal eine Einleitung verfassen :). Die Anwendung im Embedded-Umfeld, hatte ich ja hier diskutiert.

—

Bildnachweis: Karteikarten auf Beistellherd ;)

Lesefutter: Donald Reinertsen “The Principle of Product Development Flow”